生産設備導入

プロセス処理装置、自動化装置等の搬入・立ち上げから、

周辺装置、治工具の開発まで、生産準備全般をサポートいたします

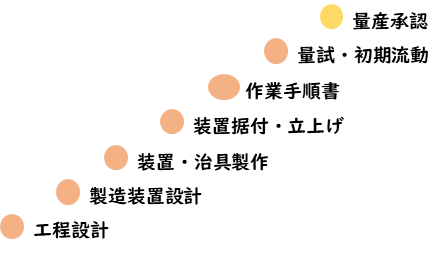

生産設備導入の流れ

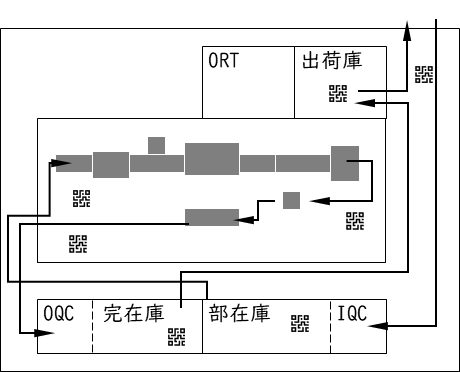

1.工程設計

お客様と詳細な打ち合わせからスタート致します。

①工程の概要(生産量、部材等)

②個別工程の範囲と内容

③品質、製造条件、デリバリー条件

④製造設備条件

⑤作業条件、作業時間

これらを元に、工程レイアウト、ユーティリティ工事、作業員数等を具体的に試算いたします

2.製造装置設計

メインプロセスの製造装置は、お客様が用意されるケースで紹介します。

①メインプロセスの各装置の仕様確認

・ユーティリティ、大きさ、納入日程等

②その他装置類

・搬送装置等を当社にて用意することも可能です

この段階で、装置納入日程を元に、生産開始までの計画を策定いたします。

3.装置製作、治具製作

前項で立てた計画(大日程)に対して、周辺機器および装置の立会い等の詳細日程を策定いたします。

① 工程運用に必要な器、搬送機器等

② 作業、検査用の治具、測定器

③ 生産管理ITシステム

④ 部材倉庫等の付帯場所

⑤ 装置の立会い、搬入・据付

4.装置据付、立上げ

ご要望に応じ、お客様が導入される装置も含め、お客様といっしょに装置の据付、立上げを行います。

① 装置メーカーでの検収、オペトレへの参画

② 装置搬入、据付、ユーティリティ接続

③ 立上げ、条件出し

④ オペトレ、メンテナンス教習への参画

5.作業手順書

・装置の立上げ、条件出しと並行して、作業手順書の作成を進めます。

・工程フロー図、QC工程図等も作成及びメンテナンスを行います。

・装置オペレーションが可能になった段階からオペレータ教育を実施いたします。

6.量試、初期流動

装置立上げ、条件出し完了後、量的な確認を段階を踏んで進め、量産へ移行いたします。

① 装置メカラン(チョコ停、トラブル等洗い出し)

② 量試(生産条件での流動及び品質確認)

③ 量産化承認

④ 初期流動

(装置、品質の安定が確認されるまでのより厳しい監視体制での流動)